1. fattori di macchine e utensili

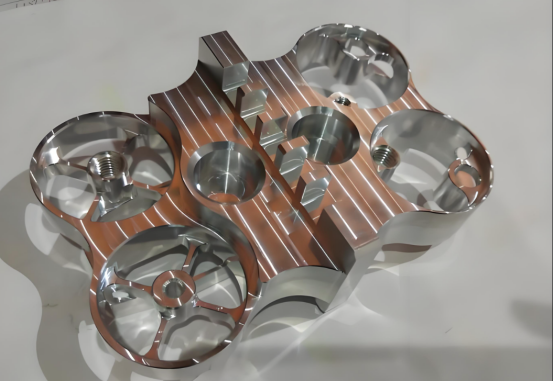

Questa categoria si riferisce all'apparecchiatura fisica utilizzata per la creazione del prodotto.

- Capacità e condizioni della macchina:

Rigidità e rigidità: Mancanza di rigidità porta a vibrazioni (chatter) e deflessione sotto forze di taglio, causando errori dimensionali.

Precisione geometrica: L'usura sulle guide, sulle viti e sui mandrini degrada la precisione intrinseca della macchina.

Reazione forte: Spazio tra componenti meccanici (come ingranaggi e viti) provoca perdite di movimento e errori di posizionamento.

Stabilità termica: Macchine generano calore da motori, attrito e processi di taglio. Espansione e contrazione irregolare (crescita termica) può alterare significativamente la geometria e la precisione della macchina.

- Utensili:

Usura degli utensili: Gli utensili da taglio, gli inserti e i trapani si usano nel tempo, cambiando la geometria del taglio e aumentando le forze, con conseguente imprecisione di dimensioni e finitura superficiale.

Deflessione dell'utensile: Gli utensili lunghi e sottili possono piegarsi sotto pressione, soprattutto nella fresatura e nella perforazione, creando caratteristiche non corrispondenti alle dimensioni o alla posizione.

Qualità e preimpostazione degli utensili: Variazioni della geometria dell'utensile da un utensile all'altro, o impostazione errata nel supporto dell'utensile, introdurranno errori immediati.

2. fattori materiali

La materia prima stessa è una fonte principale di variazione.

- Proprietà del materiale:

Incoerenza: Le variazioni di durezza, struttura del grano e composizione chimica tra i lotti possono portare il materiale a comportarsi in modo diverso durante la lavorazione.

Stabilità dimensionale: Alcuni materiali(ad esempio, plastiche, certi metalli) possono deformarsi, restringere o espandere dopo la lavorazione a causa della riduzione dello stress interno o dell'assorbimento dell'umidità.

Rindurimento del lavoro: Il materiale può diventare più duro durante la lavorazione, influenzando le operazioni successive e l'usura degli utensili.

- Qualità dell'input:Se la materia prima o il componente semilavorato in entrata non è specificato, è quasi impossibile produrre un prodotto finale accurato.

3. fattori umani

Il ruolo delle persone che gestiscono e gestiscono il processo.

Abilità e formazione: La comprensione di un operatore del processo, della macchina e degli standard di qualità è fondamentale. Tecniche incoerenti portano a risultati incoerenti.

Adesione procedurale: Il mancato rispetto delle procedure operative standard (SOPs) introduce variazioni indesiderate.

Affaticamento e concentrazione: Le operazioni manuali sono suscettibili agli errori quando un operatore è stanco o distratto.

Interpretazione: Giudizi soggettivi nella misurazione o impostazione possono variare da persona a persona.

- Metodo e fattori di processo

Come? Il prodotto è fatto.

- Parametri di processo:Le impostazioni del processo stesso- velocità di taglio, velocità di alimentazione, temperatura, pressione, tempo di ciclo- hanno un impatto diretto e profondo sulla precisione. Parametri errati possono causare deflessione dell'utensile, accumulo di calore e scarsa finitura superficiale.

- Installazione e fissaggio:

Lavorazione: Fissaggi, morsetti e vici inadeguati o usurati possono permettere al pezzo di spostarsi durante la lavorazione, causando errori di posizione e geometria.

Errori di impostazione: Sbagliare la macchina, utilizzare i dati sbagliati o disallineare la parte del dispositivo sono fonti comuni di importanti imprecisioni.

- Sequenza di processo:L'ordine delle operazioni è fondamentale. Ad esempio, l'esecuzione di una fase di trattamento termico nel momento sbagliato può causare distorsioni che rendono le operazioni di lavorazione precedenti imprecise.

5. Fattori di misurazione e ispezione

Non si può migliorare ciò che non si può misurare correttamente. Il sistema di misurazione stesso può essere una fonte di inprecisione percepita.

- Accuratezza e calibrazione del misuratore:L'uso di strumenti di misura non calibrati o intrinsecamente inaccurati fornirà dati falsi.

Ripetibilità e riproducibilità del misuratore (GR&R):

Ripetibilità: La stessa persona può ottenere lo stesso risultato più volte con lo stesso indicatore?

Riproducibilità: Persone diverse possono ottenere lo stesso risultato con lo stesso indicatore?

Una scarsa gr&r significa che la variazione di misurazione rappresenta una parte significativa della tua tolleranza, rendendo impossibile giudicare la vera accuratezza del prodotto.

- Tecnica di misurazione:L'uso errato degli strumenti di misurazione(ad esempio, pressione errata con un calibro, lettura errata di un micrometro) porta a errori.

- Effetti ambientali sulla misurazione:La temperatura nel laboratorio di qualità può influenzare sia la parte che lo strumento di misurazione (ad es. CMMs).

6. fattori ambientali

Le condizioni nella fabbrica.

Temperatura: Il fattore ambientale più critico. La maggior parte dei materiali si espandono con il calore. Un piano di officina che fluttua nella temperatura causerà parti e macchine a cambiare dimensioni durante tutto il giorno.

Umidità: Può influenzare determinati materiali(ad esempio legno, plastica, compositi) e può portare alla corrosione su superfici di precisione.

Vibrazione: Le vibrazioni esterne provenienti da macchine vicine, carrelli elevatori o addirittura da sistemi hvac di costruzione possono interrompere processi di lavorazione delicati e misurazioni di precisione.

Pulizia: Polvere, trucioli e detriti su superfici di posizionamento, apparecchi o piattaforme di misurazione possono causare disallineamento e letture inaccurate.

7. Fattori di progettazione

A volte la causa principale deriva dal design del prodotto.

Design for Manufacturability (DFM): Un design che è difficile o impossibile da fabbricare costantemente sarà sempre difficile con l'accuratezza. Gli esempi includono angoli interni affilati, funzionalità inaccessibili agli strumenti standard o tolleranze irrealistiche.

Tolleranza accumulazione: L'effetto cumulativo delle tolleranze dei singoli componenti in un assemblaggio. Gli stack-up gestiti scarsamente possono portare a un assembly che non funziona, anche se ogni singola parte si trova entro la tolleranza specificata.